Chuck High Precision CNC Tapping Chuck Overload Protection Design을 탭하십시오.

1. 핵심 성능 장점

높은 정밀도와 안정성

정밀 가공 기술을 사용하여 엔드 페이스 런아웃은 0.003mm 이내에 제어하여 스레드 가공의 동축성 및 표면 마감을 보장 할 수 있습니다.

탄성 또는 유압 구조 설계는 작은 편차를 자동으로 보상하고 진동을 줄이고 실 잘못 정렬 위험을 감소시킬 수 있습니다.

빠른 교체 및 효율적인 생산

빠른 변화 설계를 통해 기계를 멈추지 않고 도구 교체가 가능하여 보조 시간을 줄이고 처리 효율성을 향상시킵니다.

표준화 된 인터페이스 (예 : ER, HSK)는 운영 프로세스를 단순화하기 위해 다양한 공작 기계 스핀들과 호환됩니다.

2. 기능 디자인 장점

과부하 보호 메커니즘

내장 기계 또는 유압 과부하 보호 장치는 절단력이 임계 값을 초과하여 탭 파손 및 공작물 손상을 방지 할 때 압력을 자동으로 방출합니다.

멀티 스케나 리오 적응성

블라인드 홀, 딥 홀 및 얇은 벽 부품과 같은 복잡한 작업 조건에 대한 도청 요구 사항을 지원하며 특수 홈 디자인은 칩 제거 경로를 최적화합니다.

다양한 처리 크기 요구 사항을 충족시키기 위해 M1에서 M30에서 M30까지 다양한 스레드 사양과 호환됩니다.

3. 재료 및 프로세스 장점

내마비 코팅 기술

질화, TICN/TIALN 및 기타 코팅 공정을 사용하여 표면 경도 및 고온 저항을 개선하고 도구 수명을 연장하십시오.

항-대안 처리 (도금 또는 특수 합금 재료 등)는 습한 또는 화학 환경에 적응합니다.

가벼운 구조 및 강성 균형

척 본체와 도구 핸들 사이의 연결 구조를 최적화하여 강성을 유지하고 스핀들 하중을 줄이면 무게를 줄입니다.

Tap Chuck : 정밀도 태핑 기술의 핵심 캐리어

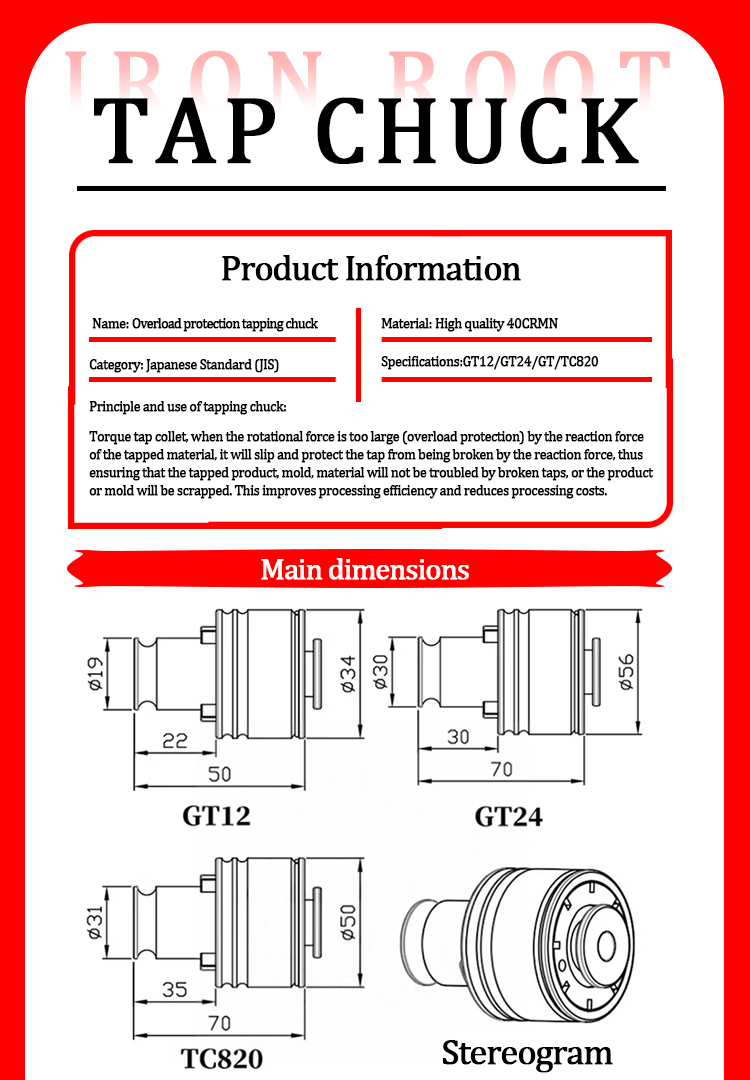

기계식 처리 분야에서 Tap Chuck은 스레드 처리를위한 핵심 도구로서 토크를 정확하게 전송하고 탭 보호에 중요한 역할을합니다. 이 설계는 재료 역학, 정밀 제조 및 공정 적응성을 통합하며 최신 CNC 공작 기계 및 자동화 된 생산 라인의 필수 부분이되었습니다.

구조적 및 기능적 설계의 정밀도

탭 척의 핵심 구조는 테이퍼 생크 인터페이스, 클램핑 메커니즘 및 과부하 보호 모듈로 구성됩니다. 테이퍼 생크 인터페이스는 일반적으로 Morse 테이퍼 (예 : MT2/MT3) 또는 ER 스프링 척 표준을 채택하며 테이퍼 셀프 잠금 원리를 통해 기계 공구 스핀들과의 높은 리그 연결을 실현하며, 끝면 런아웃 정확도는 0.003mm 이내에 제어 될 수 있습니다. 클램핑 메커니즘은 탄성 슬리브 또는 유압 팽창 구조를 통해 탭을 방사형 적으로 감싸고, 이는 클램핑 력의 균일 한 분포를 보장 할뿐만 아니라 처리 중에 작은 오프셋을 자동으로 보상하여 실수를 효과적으로 피합니다. 일부 고급 모델은 또한 기계적 토크 리미터를 통합하여 절단 저항이 사전 설정 임계 값을 초과 할 때 자동으로 방출되어 탭 파손 속도를 크게 줄입니다.

2. 재료 및 프로세스의 기술 혁신

고강도 가공의 요구를 충족시키기 위해 Tap Chuck 바디는 대부분 40cr 합금 강 또는 20crmnti 티타늄 합금으로 단조됩니다. 담금질 및 템퍼링 후, 경도는 58-60hrc에 도달 할 수 있으며, 이는 내마모성과 충격 인성을 모두 갖습니다. TIALN 또는 TICN 코팅은 종종 주요 접촉 표면에 적용되어 표면 경도를 3000HV 이상으로 증가시키고 고온 저항은 600 ℃를 초과하여 스테인리스 스틸 및 티타늄 합금과 같은 절단하기 어려운 재료의 지속적인 가공에 적합합니다. 구조 설계 측면에서, 가벼운 중공 샤프트 및 응력 분산 홈은 중량을 20% -30% 감소시키는 동시에 강성을 보장하여 고속 회전 동안 스핀들 하중을 줄입니다.

3. 멀티 스케나리오 적응을위한 엔지니어링 혁신

다양한 처리 환경의 경우 Tap Chucks는 특수 변형을 도출했습니다. 블라인드 홀 테이핑 유형은 척 길이를 단축하고 칩 제거 채널을 최적화하여 5 : 1의 구멍 깊이 비율로 블라인드 홀로 침투 할 수 있습니다. 다축 동기식 처리 유형에는 CT 시리즈 인덱싱 플레이트 인터페이스가 장착되어 4-12 척을 지원하여 동기식으로 회전하여 배치 스레드 처리의 효율을 3 배 이상 증가시킵니다. 자동화 분야에서 M12 전기 인터페이스가 장착 된 지능형 척은 클램핑 상태 및 토크 데이터에 대한 실시간 피드백을 제공하여 CNC 시스템과 함께 폐 루프 제어를 형성하여 무인 생산에 대한 프로세스 최적화를 달성 할 수 있습니다.

| 스레드 하단 구멍 드릴 직경 (메트릭 거친 스레드) | |||||||

| 스레드 사양 | M1 × 0.25 | M1.4 × 0.3 | M1.8 × 0.35 | M2 × 0.4 | M2.2 × 0.45 | M2.5 × 0.45 | M3 × 0.45 |

| 드릴 비트 직경 | 0.75 | 1.1 | 1.45 | 1.6 | 1.75 | 2.1 | 2.5 |

| 스레드 사양 | M4 × 0.7 | M5 × 0.8 | M6 × 1 | M8 × 1.25 | M10 × 1.5 | M12 × 1.75 | M14 × 2 |

| 드릴 비트 직경 | 3.3 | 4.2 | 5 | 6.8 | 8.5 | 10.3 | 12 |

| 스레드 사양 | M16 × 2 | M18 × 2.5 | M20 × 2.5 | M22 × 2.5 | M24 × 3 | M27 × 3 | M30 × 3.5 |

| 드릴 비트 직경 | 14 | 15.5 | 17.5 | 19.5 | 21 | 24 | 26.5 |

| 스레드 사양 | M33 × 3.5 | M36 × 4 | M39 × 4 | M42 × 4.5 | M45 | M48 × 5 | |

| 드릴 비트 직경 | 29.5 | 32 | 35 | 37.5 | 40.5 | 43 | |

| 스레드 하단 구멍 드릴 직경 (메트릭 거친 스레드) | |||||||

| 스레드 사양 | M3 × 0.35 | M4 × 0.5 | M5 × 0.5 | M6 × 0.75 | M8 × 1 | M8 × 0.75 | M10 × 1.25 |

| 드릴 비트 직경 | 2.7 | 3.5 | 4.5 | 5.3 | 7 | 7.3 | 8.8 |

| 스레드 사양 | M10 × 1 | M10 × 0.75 | M12 × 1.5 | M12 × 1.25 | M12 × 1 | M16 × 1.5 | M16 × 1 |

| 드릴 비트 직경 | 9 | 9.3 | 10.5 | 10.8 | 11 | 14.5 | 15 |

| 스레드 사양 | M20 × 2 | M20 × 1.5 | M20 × 1 | M24 × 2 | M24 × 1.5 | M24 × 1 | M30 × 2 |

| 드릴 비트 직경 | 18 | 18.5 | 19 | 22 | 22.5 | 23 | 28 |

| 스레드 사양 | M30 × 1.5 | M30 × 1 | M36 × 3 | M36 × 2 | M36 × 1.5 | M42 × 4 | |

| 드릴 비트 직경 | 28.5 | 29 | 33 | 34 | 34.5 | 38 | |

| ISO529-GT12 | Shank DiometerxSquare 헤드 크기를 누릅니다 | 디 | D1 | L1 | L2 | 전력 범위 | 시간 |

| M1-M2 | 2.5x2 | 19 | 37 | 22 | 26 | M1-M10 | 10 |

| M2.2-M2.5 | 2.8x2.24 | ||||||

| M3 | 3.15x25 | ||||||

| M4 | 4x3.15 | ||||||

| M5 | 5x4 | ||||||

| M6 | 6.3x5 | ||||||

| M8 | 8x6.3 | ||||||

| M10 | 10x8 | ||||||

| ISO529/2283-GT12 | Shank DiometerxSquare 헤드 크기를 누릅니다 | 디 | D1 | L1 | L2 | 전력 범위 | 시간 |

| M3 | 2.24x1.8 | 19 | 37 | 22 | 26 | M3-M16 | 10 |

| M4 | 3.15x2.5 | ||||||

| M5 | 4x3.15 | ||||||

| M6 | 4.5x3.55 | ||||||

| M8 | 6.3x5 | ||||||

| M10 | 8x6.3 | ||||||

| M12 | 9x7.1 | ||||||

| M14 | 11.2x9 | ||||||

| M16 | 12.5x10 | ||||||

| ISO-GT24 | Tapshank DiometerxSquare 헤드 크기 | 디 | D1 | L1 | L2 | 전력 범위 | 시간 |

| M5 | 5x4 | 30 | 57 | 30 | 40 | M5-M30 | 12 |

| M6 | 6.3x5 | ||||||

| M8 | 6.3x5 | ||||||

| M10 | 8x6.3 | ||||||

| M12 | 9x7.1 | ||||||

| M14 | 11.2x9 | ||||||

| M16 | 12.5x10 | ||||||

| M18 | 14x11.2 | ||||||

| M20 | 14x11.2 | ||||||

| M22 | 16x12.5 | ||||||

| M24 | 18x14 | ||||||

| M27 | 20x16 | ||||||

| M30 | 20x16 | ||||||

| IS0529/2283-GT42 | Shank DiometerxSquare 헤드 크기를 누릅니다 | | d | D1 | L1 | L2 | 전력 범위 | 시간 |

| M24 | 18x14 | 45 | 85 | 48 | 68 | M24-M42 | 20 |

| M27 | 20x16 | ||||||

| M30 | 20x16 | ||||||

| M33 | 22.4x18 | ||||||

| M36 | 25x20 | ||||||

| M39 | 28x22.4 | ||||||

| M42 | 28x22.4 | ||||||